industria-quattro

Industria 4.0 e «Internet delle cose»

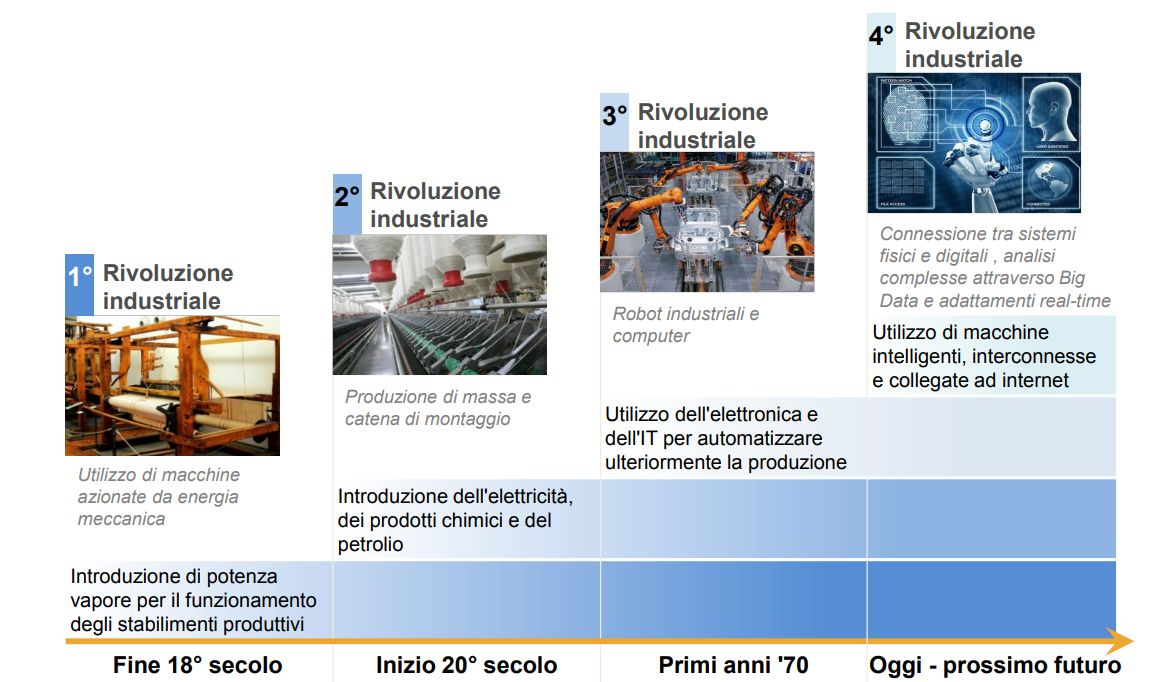

L’espressione Industria 4.0 è stata utilizzata per la prima volta nel 2010 dall’associazione degli ingegneri

tedeschi, che ha voluto così identificare i cambiamenti in atto nei processi produttivi legati alla cosiddetta

Internet of Thing (Internet delle cose).

Si tratta della capacità di connettere e far dialogare tra loro macchinari predisposti alla comunicazione

(dotati quindi di un Controllore Logico Programmabile, o PLC, ovvero un computer «rinforzato» che si usa

per l’automazione industriale)

In questo modo gli impianti non si limitano a lavorare i prodotti in automatico, svolgendo funzioni già

programmate, ma diventano intelligenti, perché ricevono, immagazzinano, rielaborano e trasmettono, grazie

a delle soluzioni software, ad altri macchinari dell’azienda una gran mole di dati e informazioni.

Il Ministero dello sviluppo Economico ha definito le regole sui macchinari (cosidetto Allegato A) e sul

software (cosidetto Allegato B) per poter richiedere degli incentivi per investimenti in innovazione Industria 4.0

L’Industria 4.0, infatti, aumenta la competitività delle imprese perché può incidere su tre aspetti:

Beni strumentali il cui funzionamento è controllato da sistemi computerizzati o gestito tramite opportuni sensori e azionamenti

Sistemi per l’assicurazione della qualità e della sostenibilità

Dispositivi per l’interazione uomo-macchina e per il miglioramento dell’ergonomia e della sicurezza del lavoro in logica 4.0

Il software PEELS per l'industria 4.0

Caratteristiche Macchinari Industria 4.0:

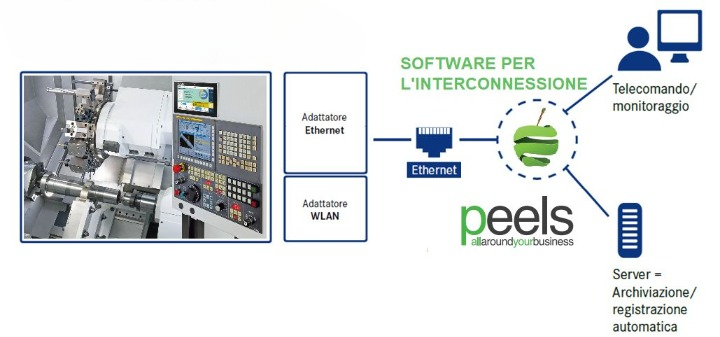

Controllabili per mezzo di PLC o CNC;

Interconnesse ai sistemi informatici di fabbrica;

Integrate in maniera automatizzata con altre macchine;

Con interfaccia user-friendly, semplice e intuitiva;

Conformi ai parametri di sicurezza, salute e igiene del lavoro.

I componenti e i mercati delle cose

Componenti:

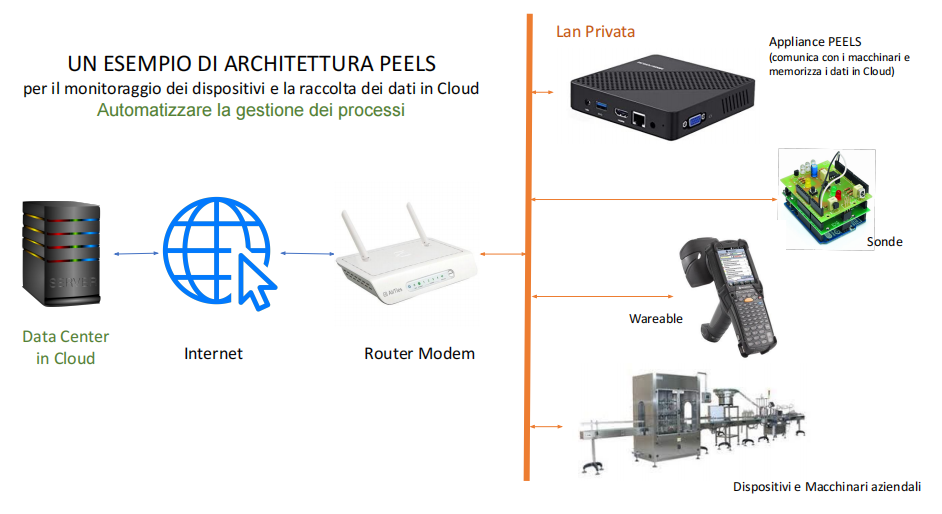

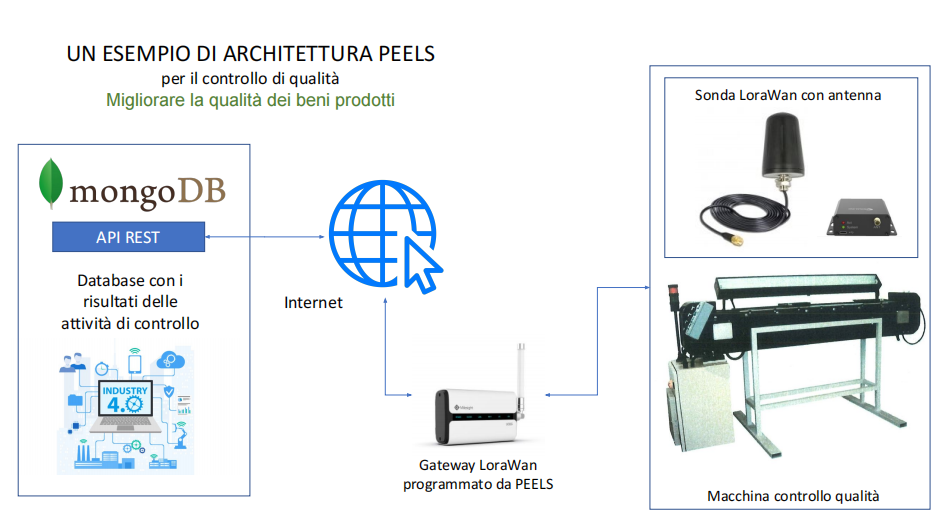

Sensori posizionati sui macchinari di produzione, sugli apparati di sicurezza, di

videosorveglianza e, in generale, su qualsiasi strumento che raccolga dei dati

importanti per il processo, per il prodotto in lavorazione, ma anche per altri attori

non facilmente codificabili (per esempio i lavoratori stessi)

Una infrastruttura di comunicazione, capace di garantire la trasmissione rapida ed

efficace di enormi flussi di dati

Una piattaforma che raccoglie i dati provenienti da tutti i sensori installati e che è

solitamente in cloud, per consentire l’accesso alle informazioni anche da remoto e in

mobilità con funzionalità di analisi dei dati

Mercati:

Praticamente ogni azienda che dispone di macchine produttive di nuova

generazione e/o di sistemi per il controllo della qualità programmabili e/o di

problematiche di sicurezza sul lavoro gestibili con apparati intelligenti

I componenti e i mercati delle cose

Ai fini dell’ottenimento del beneficio, i macchinari devono essere interconnessi.

Affinché un bene possa essere definito “interconnesso”, è necessario e sufficiente che:

Scambi, attraverso collegamenti basati su specifiche documentate, disponibili pubblicamente

e internazionalmente riconosciute (esempio: protocollo TCP/IP, HTTP, MQTT, ecc.),

informazioni con:

sistemi interni (es.: sistema gestionale, sistemi di pianificazione, sistemi di progettazione e sviluppo del prodotto, monitoraggio, anche in remoto, e controllo, altre macchine dello

stabilimento, ecc.)

sistemi esterni (es.: clienti, fornitori, partner, altri siti di produzione, supply chain, ecc.)

Sia identificato univocamente, al fine di riconoscere l’origine delle informazioni, mediante

l’utilizzo di standard di indirizzamento internazionalmente riconosciuti (es.: indirizzo IP)